ООО Дунгуань Дацзинь Аппаратные Продукты

Телефон

+86-769-81610386

ООО Дунгуань Дацзинь Аппаратные Продукты

+86-769-81610386

Эта статья предоставляет исчерпывающее руководство по технологии литья алюминиевых сплавов, охватывая все ключевые аспекты процесса, от выбора сплава до конечной обработки отливки. Мы рассмотрим различные методы литья, их преимущества и недостатки, а также факторы, влияющие на качество получаемых изделий. Вы узнаете о современных технологиях и лучших практиках, применяемых в этой области. Изучив эту статью, вы получите полное представление о технологии литья алюминиевых сплавов и сможете принимать обоснованные решения при выборе подходящего метода для вашего проекта.

Выбор правильного алюминиевого сплава критически важен для успеха процесса литья. Существует множество сплавов, каждый из которых обладает уникальным набором свойств, таких как прочность, пластичность, коррозионная стойкость и обрабатываемость. Наиболее распространенные типы включают: литейные сплавы серии 1xxx (чистый алюминий), серии 2xxx (алюминий-медь), серии 3xxx (алюминий-марганец), серии 4xxx (алюминий-кремний), серии 5xxx (алюминий-магний), серии 6xxx (алюминий-магний-кремний) и серии 7xxx (алюминий-цинк-магний). Выбор конкретного сплава зависит от требований к готовому изделию. Например, для высокопрочных деталей может потребоваться сплав серии 7xxx, а для коррозионно-стойких – серия 5xxx.

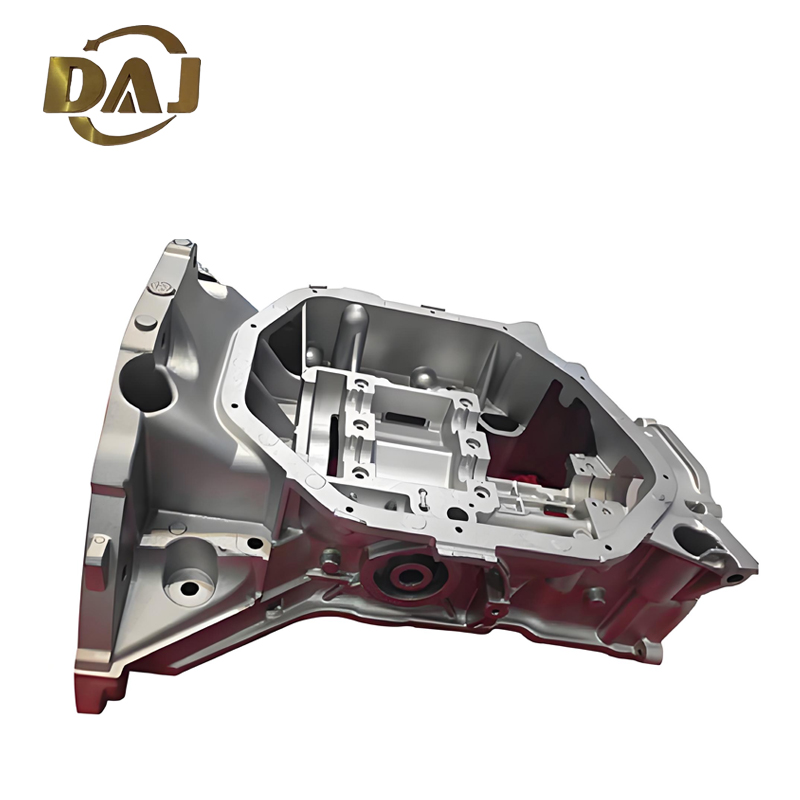

Литье под давлением — один из наиболее распространенных методов производства деталей из алюминиевых сплавов. Он позволяет получать высококачественные отливки со сложной геометрией и высокой точностью размеров. В этом процессе расплавленный металл под высоким давлением впрыскивается в металлическую форму. После затвердевания отливка извлекается из формы. Этот метод эффективен для массового производства.

Литье в кокиль — метод литья, использующий металлические формы (кокили). Он обеспечивает высокую производительность и хорошее качество поверхности отливок. Однако, сложность геометрии отливок, которые можно получить этим методом, ограничена.

Литье по выплавляемым моделям (инвестиционное литье) позволяет получать высокоточные отливки со сложной геометрией. В этом процессе используется восковая модель, которая затем покрывается керамической оболочкой. После выжигания воска расплавленный металл заливается в полученную форму. Этот метод подходит для производства небольших серий высококачественных деталей.

После литья отливки требуют дальнейшей обработки, которая может включать механическую обработку (фрезерование, сверление, шлифование), термическую обработку (закалку, отпуск) и покраску. Выбор методов обработки зависит от требований к готовому изделию.

Контроль качества на всех этапах производства – от выбора сырья до конечной проверки готовых изделий – является неотъемлемой частью процесса технологии литья алюминиевых сплавов. Для обеспечения качества используются различные методы контроля, включая визуальный осмотр, ультразвуковую дефектоскопию, рентгеновский контроль и измерение размеров.

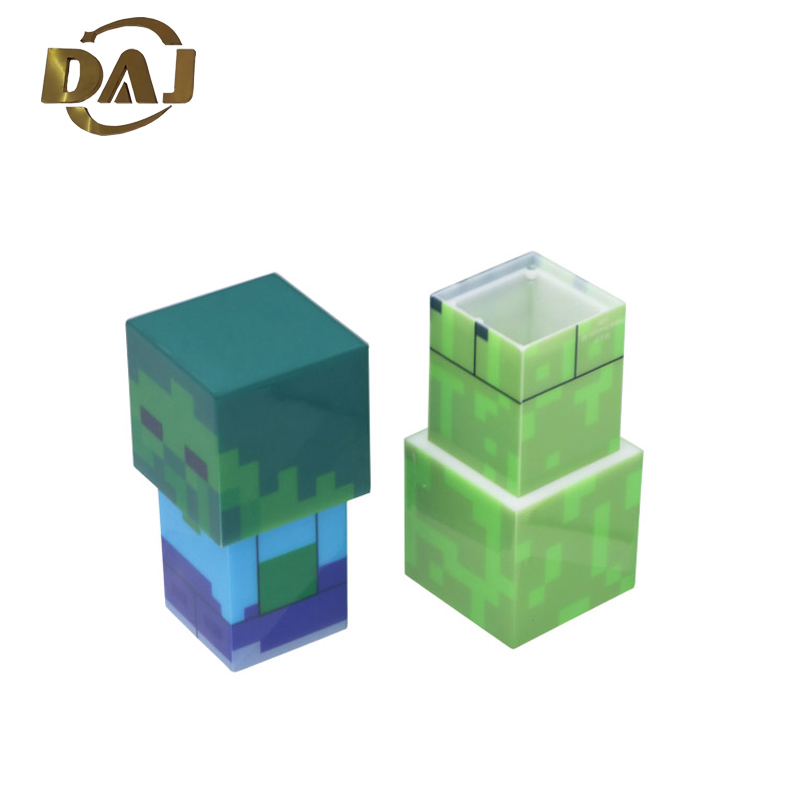

Алюминиевые отливки широко применяются в различных отраслях промышленности, включая автомобилестроение (кузовные детали, элементы подвески), авиастроение (детали самолетов), электротехнику (корпуса электроприборов) и строительстве (фасады зданий).

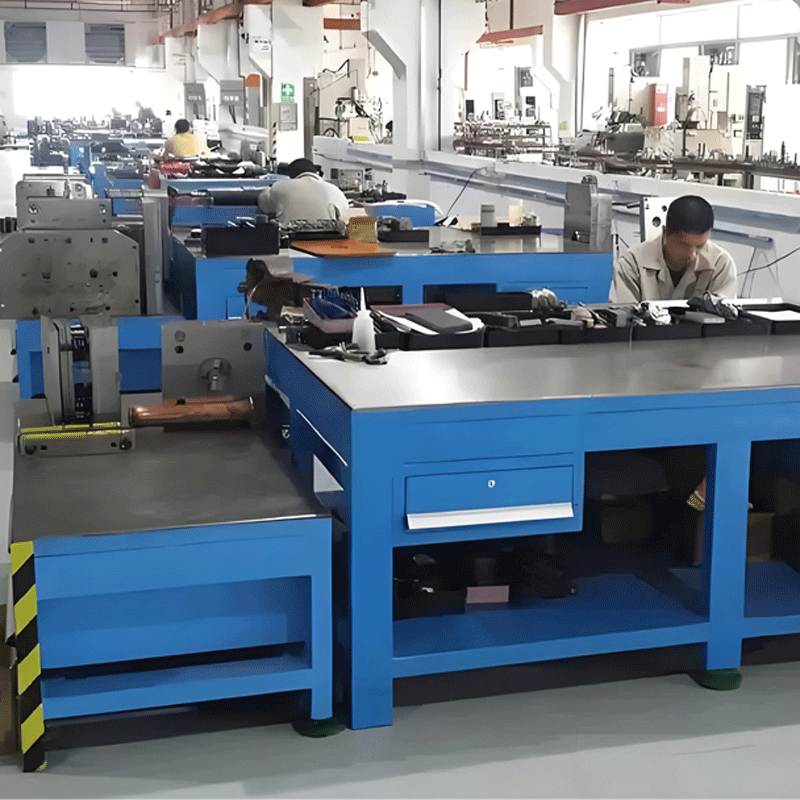

Для получения высококачественных отливок из алюминиевых сплавов важно учитывать все факторы, рассмотренные в этой статье. Обратитесь к специалистам ООО Дунгуань Дацзинь Аппаратные Продукты https://www.dajindiecasting.ru/ за помощью в выборе оптимального метода литья и производстве деталей из алюминиевых сплавов. На протяжении 17 лет мы специализируемся на производстве литых деталей из различных материалов, включая алюминиевые сплавы. Мы предлагаем полный цикл производства, от проектирования форм до готового изделия.

| Метод литья | Точность | Сложность формы | Производительность | Стоимость |

|---|---|---|---|---|

| Литье под давлением | Высокая | Высокая | Высокая | Средняя |

| Литье в кокиль | Средняя | Средняя | Высокая | Низкая |

| Литье по выплавляемым моделям | Высокая | Высокая | Низкая | Высокая |

Обратите внимание, что приведенные данные являются общими и могут варьироваться в зависимости от конкретных условий производства.